DeepSeek官方app

DeepSeek官方app

快遞驛站app合集

快遞驛站app合集

網格通中國移動下載

網格通中國移動下載

無限郵箱

無限郵箱

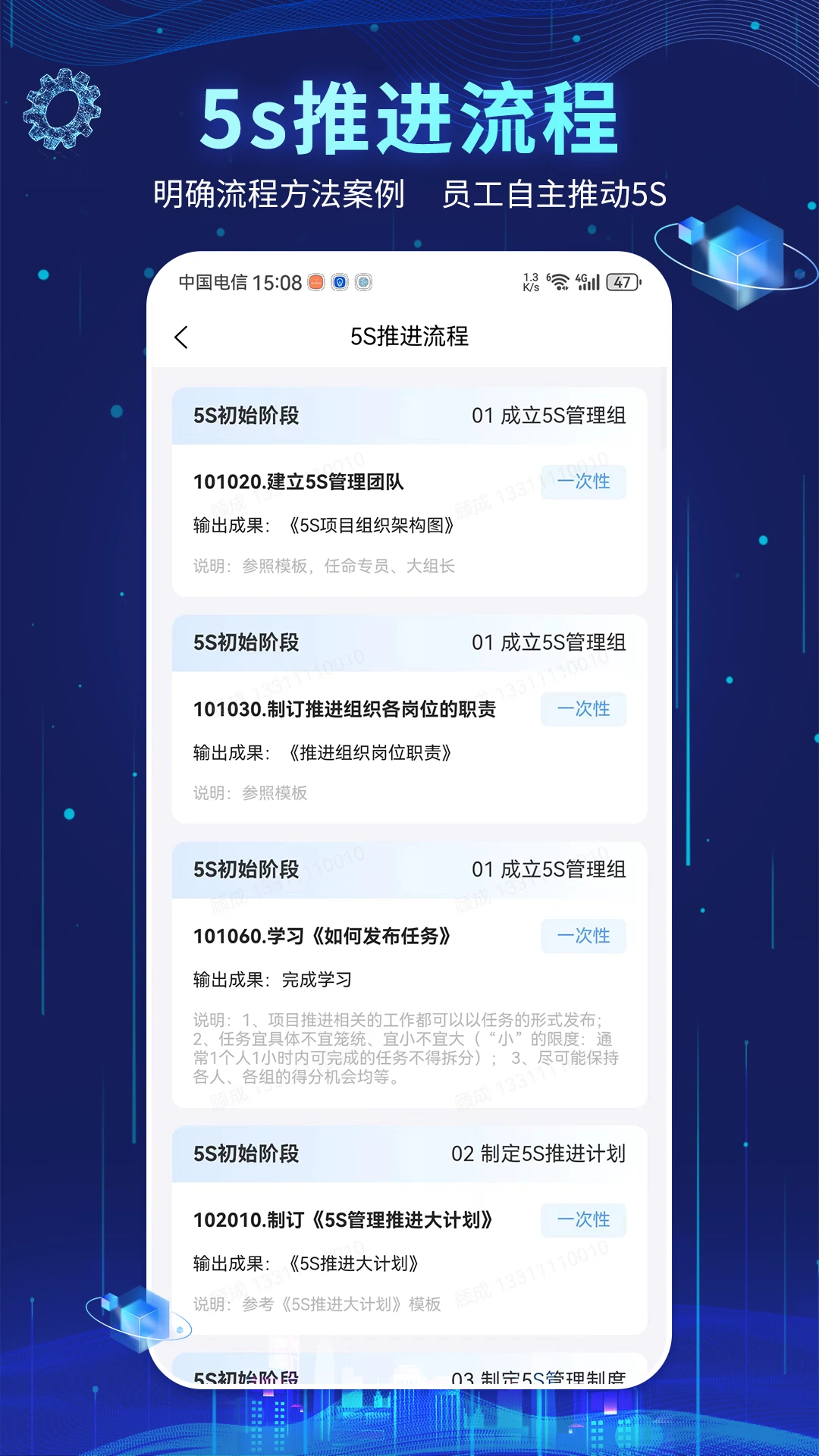

精益管理最新版是專為企業工程打造的智能運營管理系統,以數字化工具重構傳統管理模式。平臺集成全流程精益管理模塊,從生產現場5S標準化、設備TPM預防性維護,到供應鏈成本動態核算、QC品質異常預警,覆蓋企業降本增效全鏈路。

《精益管理》是聚焦企業精益管理全周期的專業軟件,專注于助力企業完成精益管理的導入、推行及日常化運行。通過標準化模塊設計,支持企業自主驅動精益管理落地,從現場 6S 改善到流程優化全程數字化追蹤,搭配動態看板實時呈現改善成效,讓精益理念滲透至生產各環節。系統內置長效機制工具,助力企業構建可持續的現場改善體系,以輕量化操作降低管理門檻,讓精益管理真正成為企業提效的核心動力。

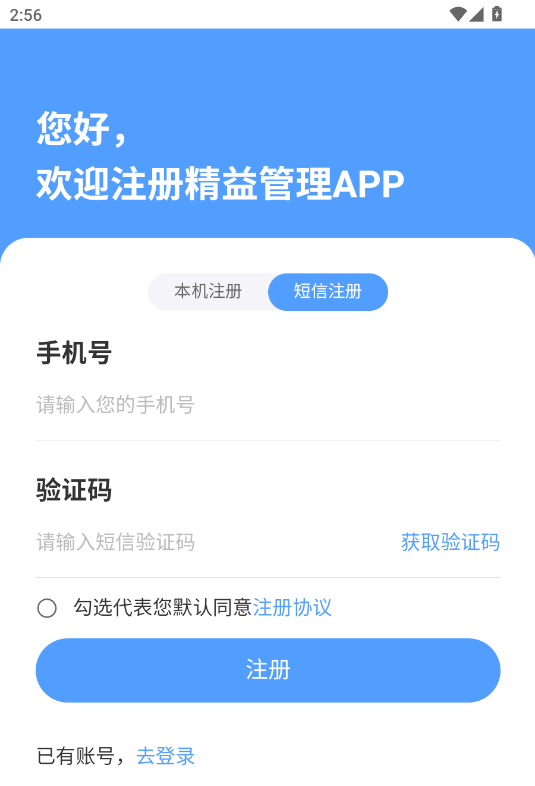

下載安裝軟件后,進入登錄界面,點擊藍色字體“注冊個人賬號”

輸入手機號、驗證碼,并閱讀注冊協議,同意后勾選,即可完成注冊

1.為你帶來任務信息的查詢與管理

2.輕松進行在線學習,了解各類電力問題

3.支持位置信息的采集,為你帶來通知公告信息

4.提供車輛信息管理,為你帶來最快速的路線規劃

精益管理的 5 個基本原則由豐田生產方式提煉而來,核心圍繞 “消除浪費、創造價值”,以下是具體解析:

1. 價值(Value)

定義:從客戶視角出發,明確什么活動能創造真正價值。

要點:拒絕主觀臆斷,以客戶需求為導向,避免 “企業自嗨” 式生產,例如多余功能開發、過度包裝等非增值環節需剔除。

2. 價值流(Value Stream)

定義:梳理產品從概念到交付的全流程(設計、生產、物流等),識別增值與非增值活動。

要點:通過可視化工具(如價值流圖)暴露隱藏浪費(如庫存積壓、等待時間),例如某汽車廠通過價值流分析,發現物料搬運占生產周期的 30%,通過優化布局減少搬運距離。

3. 流動(Flow)

定義:讓價值流中的各環節連續流動,避免停滯。

要點:打破傳統批量生產模式,推行 “單件流” 或小批量生產,例如精益產線通過 U 型布局,讓工序間流轉時間從 4 小時縮短至 15 分鐘。

4. 拉動(Pull)

定義:以客戶需求為 “拉動” 信號,而非提前批量生產。

要點:典型如 “看板管理”,后工序向前工序領取物料,避免過量生產。例如超市貨架缺貨時才補貨,而非提前堆滿倉庫。

5. 盡善盡美(Perfection)

定義:持續改進,追求零浪費、零缺陷、零延誤。

要點:通過 PDCA 循環(計劃 - 執行 - 檢查 - 改進)或 Kaizen(持續改善)機制,鼓勵全員參與優化。例如豐田某工廠通過十年持續改善,將設備換型時間從 4 小時壓縮至 3 分鐘。

總結這五大原則以 “客戶價值” 為起點,通過價值流分析識別浪費,用流動和拉動機制優化流程,最終以持續改善實現管理升級,核心是將 “消除浪費” 轉化為可執行的系統化方法。

下載

江鈴智行app

111.4M /

下載

江鈴智行app

111.4M /

小編簡評:新能源汽車

下載

樂酷桌面車機版APP

7.9M /

下載

樂酷桌面車機版APP

7.9M /

小編簡評:樂酷桌面車

下載

搖一搖快捷方式APP安卓版

15.8M /

下載

搖一搖快捷方式APP安卓版

15.8M /

小編簡評:搖一搖快捷

下載

時光印記APP官方版

52.5M /

下載

時光印記APP官方版

52.5M /

小編簡評:時光印記AP

下載

特價航空班機票查詢APP

56.1M /

下載

特價航空班機票查詢APP

56.1M /

小編簡評:特價航空班

下載

手機測量水平儀app

53.0M /

下載

手機測量水平儀app

53.0M /

小編簡評:手機測量水

下載

MNN TaoAvatar阿里巴巴數字虛擬人app

26.9M /

下載

MNN TaoAvatar阿里巴巴數字虛擬人app

26.9M /

小編簡評:MNN TaoAva

下載

度豆APP官方版

110.6M /

下載

度豆APP官方版

110.6M /

小編簡評:度豆APP最新

下載

理光景達全景相機app

181.3M /

下載

理光景達全景相機app

181.3M /

小編簡評:理光景達+a

deepseek正版免費下載

8.7M

1.2.2 最新版

deepseek正版免費下載

8.7M

1.2.2 最新版

納米AI搜索app

69.7M

2.3.6 最新版

納米AI搜索app

69.7M

2.3.6 最新版

通義千問手機版(阿里AI大模型)

64.7M

3.44.0 安卓版

通義千問手機版(阿里AI大模型)

64.7M

3.44.0 安卓版

農事直通app

92.6M

1.2.0.3 最新版

農事直通app

92.6M

1.2.0.3 最新版

谷歌郵箱app(gmail)

10.2M

2025.06.08.768890712.Release 手機版

谷歌郵箱app(gmail)

10.2M

2025.06.08.768890712.Release 手機版

廣西防返貧app最新版本2025年

130.9M

3.2.0 安卓版

廣西防返貧app最新版本2025年

130.9M

3.2.0 安卓版

zoom官方免費下載

154.6M

6.3.10.27968 最新版

zoom官方免費下載

154.6M

6.3.10.27968 最新版

易企秀設計

41.6M

5.50.2 安卓最新版

易企秀設計

41.6M

5.50.2 安卓最新版

支云全場景庭審系統

62.6M

2.2.1.4 最新版

支云全場景庭審系統

62.6M

2.2.1.4 最新版

內蒙古移動申報(內蒙古企智登)

51.0M

2.6.2 最新版

內蒙古移動申報(內蒙古企智登)

51.0M

2.6.2 最新版

職校家園app

57.1M

v1.6.2 官方版

職校家園app

57.1M

v1.6.2 官方版

iLovePDF在線轉換app

565.5M

3.8.50 官方版

iLovePDF在線轉換app

565.5M

3.8.50 官方版

網友評論